如果让你评选当今最能改(gǎi)变(biàn)世(shì)界的一项技术,你会选什么?人工智能、区块链、AR与VR技术(shù),还是默默无闻的3D打印技术(shù)呢(ne)?相(xiàng)比于前几位火爆全场的科学技(jì)术,3D打印(yìn)仿佛(fó)流(liú)星一(yī)般,爆发刹那的闪(shǎn)耀后就消失眼(yǎn)前,实际上,3D打印技术正在以更快的(de)速度改变着世界。

3D打印机(3D Printers)是一位名为恩里科·迪尼(Enrico Dini)的(de)发明家(jiā)设计的一种神(shén)奇(qí)的打印机,它(tā)不仅可(kě)以“打(dǎ)印”出一(yī)幢完整的建筑,甚至(zhì)可以在航天飞船中给宇航员打印任何所需(xū)的物品的形状。

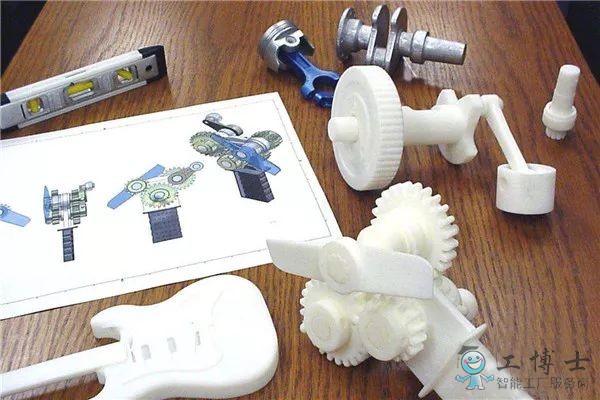

3D打(dǎ)印机,即(jí)快速成形技术的一(yī)种机(jī)器,它是一种数字模型(xíng)文(wén)件为基(jī)础,运用特殊蜡材(cái)、粉末状金(jīn)属或塑料等可粘合材料,通过逐层打(dǎ)印(yìn)的方式来构造(zào)物体的(de)技术。常常在模具(jù)制(zhì)造、工(gōng)业设计(jì)等(děng)领(lǐng)域被用于(yú)制造模型(xíng)或者用(yòng)于一些产品(pǐn)的直接制造(zào),意味着这(zhè)项技术(shù)正在普(pǔ)及。

3D打印的技术原理(lǐ)

3D打印并非是新鲜的技(jì)术,这个思(sī)想起源于19世纪末(mò)的美国,并在(zài)20世纪80年代得以发展和推广。中国物联网(wǎng)校企联盟把它(tā)称作“上上个世纪的思想,上个(gè)世纪(jì)的(de)技术(shù),这个世(shì)纪(jì)的市场”。三维打印(yìn)通常是采用数字技术材料(liào) 打(dǎ)印(yìn)机来(lái)实现。这种打印机(jī)的产量以及销量在二十一世纪以来就已经得到了极大的增长,其(qí)价格也正逐年(nián)下降。

使(shǐ)用打(dǎ)印机(jī)就像(xiàng)打印一封信(xìn):轻点电脑屏幕上的“打印”按钮,一份数字文件便被传(chuán)送(sòng)到一台喷墨(mò)打印(yìn)机上,它将一层墨水喷到纸的表面以(yǐ)形成一副二(èr)维图像。而在3D打印时,软件通过电脑辅助设计技术(CAD)完成一系(xì)列数(shù)字切片,并将(jiāng)这(zhè)些切片的信(xìn)息(xī)传送到3D打印机上(shàng),后者会将连续(xù)的薄(báo)型层(céng)面堆叠(dié)起来,直到一个固态物体成型。3D打(dǎ)印机与传统打印机最大的区别在于(yú)它使用的“墨水”是实实在在的原材料。

堆(duī)叠薄层的形式(shì)有多种多样。有些3D打印(yìn)机使用“喷(pēn)墨”的方(fāng)式(shì)。例如,一家名为(wéi)Objet的以色列3D打印机(jī)公司使(shǐ)用(yòng)打(dǎ)印机喷头将一层极(jí)薄的液态塑料物质 喷涂在(zài)铸模托盘(pán)上,此涂层然后被置于(yú)紫外线下进(jìn)行处理(lǐ)。之后铸模托(tuō)盘下降极(jí)小的(de)距(jù)离,以(yǐ)供下一层堆叠上来。另(lìng)外一家(jiā)总部位于美国明尼阿波利斯(sī)市的公司(sī)Stratasys使用一种叫做“熔(róng)积(jī)成型”的技术,整个流(liú)程是(shì)在喷头内熔(róng)化(huà)塑料,然(rán)后通过(guò)沉积塑料纤(xiān)维的方(fāng)式才形成薄层。

还有(yǒu)一些系(xì)统使用粉末微粒作(zuò)为打印介(jiè)质。粉末微粒被(bèi)喷撒在铸模托(tuō)盘上形成一层极薄的粉末层,然后由喷出的液态粘合剂进行固化(huà)。它也可(kě)以使用一种叫做“激光烧结”的技术(shù)熔铸成指定形状。这也正是德国EOS公(gōng)司在(zài)其(qí)叠加工艺制造机上使用的技术。而瑞士的Arcam公司则(zé)是利(lì)用真空中的电子流熔化粉(fěn)末微粒。

以(yǐ)上提到(dào)的这些(xiē)仅(jǐn)仅是许多成型方(fāng)式中的一部分。当遇到包含孔洞及悬臂这样的复杂结构时,介质(zhì)中就需要加入凝胶剂(jì)或其(qí)他物质以提供支撑或用来占据空间。这部分(fèn)粉末不会被熔铸,最后只需用水或气(qì)流冲洗掉(diào)支 撑物(wù)便可形成孔隙。如今可用于打印的介质种类多样,从(cóng)繁(fán)多的塑料到金属(shǔ)、陶瓷以及橡胶类物质(zhì)。有些打印机还能结合不同介质,令打印出来的物体一(yī)头(tóu)坚硬(yìng)而另一头柔软。

3D打印技术的发展(zhǎn)历史

3D打印源自100多年前美国研究的照相雕塑和地貌成形技术,上世纪80年代已有雏形(xíng),其学名(míng)为“快速成型”。

在20世纪80年代中期,SLS被在美国(guó)得克萨斯州大学奥斯汀分(fèn)校的卡尔(ěr)Deckard博士开(kāi)发出(chū)来并获得专利,项目由DARPA赞助(zhù)的。1979年,类(lèi)似过(guò)程(chéng)由(yóu)RF Housholder得到专利(lì),但没有被(bèi)商业化(huà)。

1995年,麻省理(lǐ)工创造了“三维打印”一词,当时的毕业生Jim Bredt和Tim Anderson修改了喷(pēn)墨打印机方(fāng)案(àn),变为把约束(shù)溶剂挤压到粉(fěn)末床的解决方案,而不是把墨水挤压在纸(zhǐ)张上的方案。

说到3D打印,就不(bú)得不提3D打印机。3D打印机又称(chēng)三维打印机,是一种累(lèi)积制造技(jì)术,通过打(dǎ)印一层层的(de)粘合材料来制造三(sān)维的物体。现阶段三维打印(yìn)机被用来制造产品(pǐn)。 2003年以来三维打印机的销(xiāo)售(shòu)逐渐扩大,价格也开始下降。

该技术(shù)可用于珠宝(bǎo),鞋(xié)类,工(gōng)业设计,建筑,工程和施(shī)工(AEC),汽车,航(háng)空航天(tiān),牙科和医疗产(chǎn)业,教(jiāo)育,地理信(xìn)息(xī)系统,土(tǔ)木工程,和许多其他(tā)领域。

3D打印技术的核心制造思想(xiǎng)最早起源(yuán)于19世纪(jì)末(mò)的美国,到20世纪80年代后期3D打印技术发展成熟并被广泛应(yīng)用。3D打印是科技融合体模型中最新的高“维度”的体现(xiàn)之一(yī)。

目前(qián),三维打印机的使(shǐ)用范围还很有限,不过在未来的某一天(tiān)人(rén)们一定可以通过3D打印(yìn)机(jī)打印出更实用的物(wù)品。

3D打印能做什么?

打印服装

早(zǎo)在2013年,维多(duō)利亚的秘密时装(zhuāng)秀上(shàng)早已(yǐ)开始(shǐ)展示(shì)由3D打印技术制作(zuò)的(de)服装,当(dāng)时超模indsayEllingson穿戴着(zhe)由3D打印机打印的(de)一对翅膀(bǎng)、紧身胸衣和(hé)头饰(shì)惊(jīng)艳亮相,至(zhì)今依旧让人惊叹。

打印人体假肢

2012年,一位(wèi)苏丹的男孩因为在两军对峙中受(shòu)伤失去了自己的双手,这件事被MickEbeling了解(jiě)到,他(tā)当时在苏丹成(chéng)立了一个实验室,同(tóng)时配备一台3D打印(yìn)机,可以(yǐ)帮助(zhù)截肢患者重(chóng)新用3D打印技(jì)术(shù),打印出自己最适合的(de)假肢。

2016年,湖南(nán)的3D打印技(jì)术(shù)企业开(kāi)发出打印人体骨骼的技术,并开始正式应用。前不久,韩国延世大学卫生(shēng)系统更宣布(bù)他们(men)已经开发出可以正式商(shāng)业化的(de)3D打印人工义眼,几乎可(kě)以以假乱(luàn)真,由此可见,以后我们也(yě)许再也(yě)不会(huì)在大街上看到(dào)任何肢体残(cán)疾的人士。

打印你想要的任何东西(xī)

实际上,发(fā)展(zhǎn)到现在,生(shēng)活中常见的物(wù)品几(jǐ)乎都(dōu)可以用3D打印技(jì)术(shù)进行制造。例如汽(qì)车,早已经可以用3D打印技术制作出来,目(mù)前各大发动机厂(chǎng)家甚至还尝试利用(yòng)3D打(dǎ)印技术(shù)制(zhì)作汽(qì)车的引(yǐn)擎(qíng)。再比如,我们的(de)房(fáng)子,早前(qián)上海的一家建(jiàn)筑公司就已经展出利用3D打印(yìn)机制(zhì)作的房屋,虽然看起来不怎么好(hǎo)看(kàn),但成本(běn)却极为(wéi)低廉,只需要五万块不到,你(nǐ)就可(kě)以拥有属于自己的三方一厅了,前提是(shì)那块(kuài)地(dì)得(dé)是你的。除了房子,汽车,3D打印(yìn)还能制作糖果,完全可(kě)以食用的(de)糖果(guǒ),无需担心会出现任何问题,甚至(zhì)连艺术品(pǐn)、枪支等(děng)都可以进(jìn)行打印。

3D打印技术种类

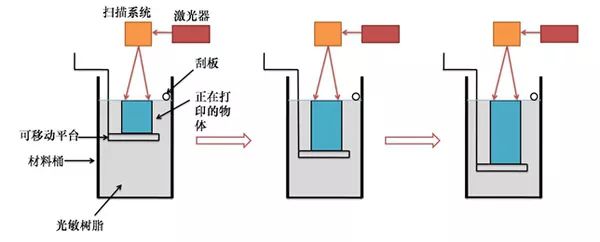

SLA(Stereo lithography Appearance,立体光固化成型技术)

用(yòng)特定波(bō)长与强度的激光聚焦(jiāo)到光固化材料表面,使之由点(diǎn)到线,由线到面顺序凝(níng)固,完成一个层面的(de)绘图作业,然后升降台在垂直方向移动(dòng)一个层(céng)片的高度,再(zài)固化另一个层面。这样层层叠加构成一个三(sān)维实体。

SLA是最早实用化的快速成形(xíng)技术,原材料是液态(tài)光敏树脂。其工作原理是:将(jiāng)液态(tài)光敏树脂放(fàng)入加工槽中,开始时工作台的高度与液面相差一个(gè)截面层的厚度,经过聚焦的激光按(àn)横截面的轮廓对光敏树脂表面进行扫描,被扫描(miáo)到的光敏树脂会逐渐固(gù)化(huà),这(zhè)样(yàng)就可以产(chǎn)生了(le)与横(héng)截(jié)面轮廓(kuò)相同的固态(tài)的(de)树脂工件。此时,工作台会下降一个截面层的高度,固化了的(de)树(shù)脂工件就会(huì)被在加(jiā)工槽中周围没(méi)有(yǒu)被激光照(zhào)射过的还处于液态(tài)的光敏树(shù)脂(zhī)所(suǒ)淹没(méi),激光再开始按照下(xià)一层横截面的轮(lún)廓来进行扫描,新固化(huà)的树脂会粘在下面一层上,经过如此循环往(wǎng)复,整个工(gōng)件加工过程就完(wán)成了(le)。然后将(jiāng)完成的工件再(zài)经打光、电镀、喷漆或着(zhe)色处理即得(dé)到要求的产品(pǐn)。

优点(diǎn):

1.光固(gù)化成型法(fǎ)是(shì)最早出现的快(kuài)速(sù)原型制(zhì)造工艺,成熟度(dù)高(gāo);

2.由CAD数(shù)字模型直(zhí)接制成(chéng)原型,加工速度快,产(chǎn)品生产周期短,无需切削工具与模具;

3.可以(yǐ)加工结(jié)构外形复杂或使用传统(tǒng)手(shǒu)段难于成型(xíng)的原型和模具;

4.使CAD数字模型直观(guān)化,降低错误修(xiū)复的(de)成本;

5.为实验提供试样,可以对(duì)计算机(jī)仿真计(jì)算(suàn)的结果进行(háng)验证与校核(hé);

6.可(kě)联机操(cāo)作,可远程控制,利(lì)于生产的自动化;

缺点:

1.SLA系(xì)统造价(jià)高昂,使用和维护成(chéng)本过(guò)高(gāo);

2.SLA系(xì)统(tǒng)是要(yào)对液(yè)体进(jìn)行(háng)操作(zuò)的精密设备,对工作环境(jìng)要求(qiú)苛(kē)刻;

3.成(chéng)型件多(duō)为树脂类,强度,刚(gāng)度,耐热(rè)性有限(xiàn),不(bú)利(lì)于长时(shí)间保存;

4.软件(jiàn)系统操作复杂(zá),入门困难;使(shǐ)用的文件格式不为广大(dà)设计人员熟悉;

5. 由于树(shù)脂(zhī)固化过程中产生收缩,不(bú)可(kě)避免地(dì)会(huì)产生应力或引起形变;

SLS(Selective Laser Sintering,选择性激光烧结)

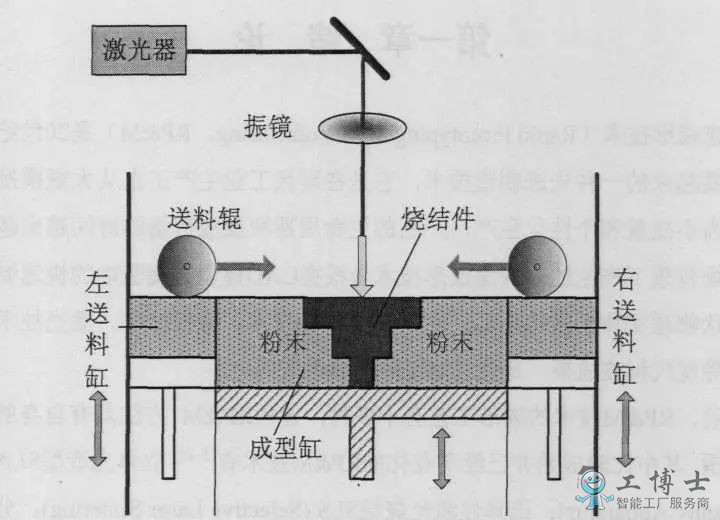

选择(zé)性激光(guāng)烧结(jié)是采用激光有选(xuǎn)择地分层烧结固体(tǐ)粉末,并使烧(shāo)结成型的固化层层层叠加生成所(suǒ)需形状的零件。其整个工艺过(guò)程包(bāo)括(kuò)CAD模型的(de)建立及数据处理、铺粉、烧结以及后(hòu)处理等。

整个工艺装置(zhì)由粉(fěn)末缸和(hé)成(chéng)型(xíng)缸组成,工作(zuò)时粉末缸(gāng)活塞(送(sòng)粉活(huó)塞)上升(shēng),由铺粉辊将(jiāng)粉末在成型缸活塞(工作(zuò)活(huó)塞(sāi))上均匀铺上一层,计算机根据原型的(de)切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。粉末完成一层后,工作(zuò)活塞下(xià)降一个(gè)层(céng)厚,铺粉系统铺上新粉。控(kòng)制激光束再扫(sǎo)描烧结新层。如此循(xún)环(huán)往复,层层叠(dié)加(jiā),直到三维零件成型。最后,将未烧结的粉末回收到粉末缸中,并取出成型(xíng)件。对于金属粉末激光(guāng)烧结,在烧结(jié)之前,整个(gè)工(gōng)作(zuò)台(tái)被加热至一定(dìng)温度,可减少成型中的热变形(xíng),并利(lì)于层与层(céng)之间的结合。

优(yōu)点:

1.SLS所使用的成型(xíng)材料十(shí)分的(de)广泛。目前可以进行SLS成型加工的材料有石蜡、高分子(zǐ)、金属(shǔ)、陶瓷粉末和他(tā)们的复(fù)合粉末材料。成(chéng)型件性能分布广泛(fàn)适合于多种(zhǒng)用(yòng)途(tú)。

2.SLS无需设计和制造复杂的支撑系统。

缺点:

SLS工艺加工成(chéng)型后的工件(jiàn)表面会比较(jiào)粗糙,增强机械性能的后(hòu)期(qī)处理工艺本身也比较(jiào)复杂。(粗糙度取决于粉末的直(zhí)径)

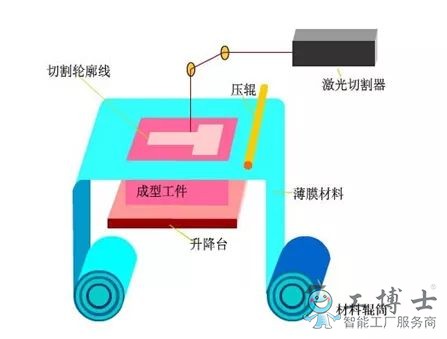

LOM(Laminated Object Manufacturing,分层实体制造法(fǎ),又称层叠成型法(fǎ))

它以片材(如纸(zhǐ)片(piàn)、塑料薄(báo)膜或复(fù)合材(cái)料(liào))为原(yuán)材料(liào),激光(guāng)切割系统按(àn)照计算(suàn)机提取的横截面(miàn)轮廓线数据,将背面(miàn)涂有热熔胶的纸用激(jī)光切割出工件的内外(wài)轮廓。切割完一层后,送料机构将(jiāng)新的一层纸叠加上去,利用热粘压装置(zhì)将已切(qiē)割层粘合在(zài)一起,然后再进行(háng)切割,这样一层层地切(qiē)割(gē)、粘合(hé),最终成为三(sān)维工(gōng)件。LOM常用材料(liào)是纸、金属箔、塑料膜、陶瓷(cí)膜等,此(cǐ)方法除了可以(yǐ)制造(zào)模具(jù)、模(mó)型外,还可以直接(jiē)制造结构(gòu)件或功能件。

优(yōu)点:

1.工作可靠,模型支撑性(xìng)好,成本低(dī),效率高。缺点是前、后处(chù)理费时费力,且(qiě)不能制造中空结(jié)构件。

2.成形材料(liào):涂敷(fū)有热敏(mǐn)胶的(de)纤维纸;

3.制件(jiàn)性(xìng)能:相当于高(gāo)级木材(cái);

4.主要用(yòng)途:快速制造新产(chǎn)品样件(jiàn)、模(mó)型或(huò)铸造(zào)用木模。

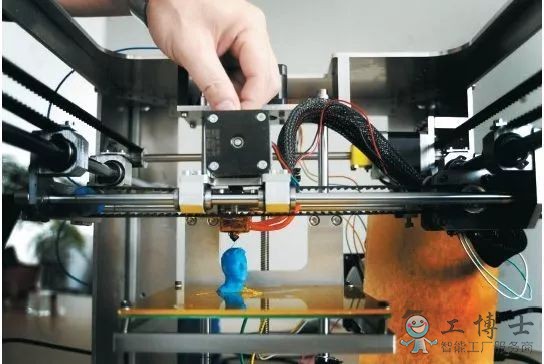

FDM(Fused Deposition Modeling,熔积成(chéng)型法)

该(gāi)方法使用(yòng)丝状材料(石蜡、金属、塑料、低熔点合金丝)为原料,利用电加(jiā)热方式将丝材加热(rè)至略高于熔化温度(约比(bǐ)熔点高1℃),在(zài)计算机(jī)的控制下,喷(pēn)头作x-y平面运动,将熔融的材料涂覆在工作台(tái)上,冷却后形成工件的一层(céng)截(jié)面,一层成形后,喷头上移一层高度,进行(háng)下(xià)一层涂(tú)覆(也(yě)有文献中写的(de)是工(gōng)作台下(xià)降一个截面层(céng)的高度,然后喷头进行下一个横(héng)截(jié)面的(de)打印(yìn)),如此循环往复,热(rè)塑性丝状材料就会(huì)一层一层地(dì)在工作台上(shàng)完成所需要(yào)横截面(miàn)轮(lún)廓的喷涂打印,直至最后完(wán)成。

FDM工艺(yì)可选择多种材料进行加工,包(bāo)括聚(jù)碳酸酯、工程塑料以及二(èr)者(zhě)的混合材料等。

这种工(gōng)艺不用激光(guāng),使用、维护简单,成本较低(dī)。用ABS制造的(de)原型因具(jù)有较高(gāo)强度而在产品设计、测(cè)试(shì)与评估等方面(miàn)得到广泛应用。近年来又开发出(chū)PC,PC/ABS,PPSF等更高强度的成形材料(liào),使得该工艺有可能直接制造功(gōng)能性零件。由于这(zhè)种(zhǒng)工(gōng)艺具有一些显著优(yōu)点(diǎn),该工艺发(fā)展极为迅速,目前FDM系(xì)统(tǒng)在全球已安装快速成形系统中的份额最大。

优点:

1.该技术污染小(xiǎo),材料可以回收,用于(yú)中、小型(xíng)工件的成形(xíng);

2.成形材料:固体丝状工程塑料(liào);

3.可(kě)以通过使用溶于(yú)水的支撑材(cái)料,以便与工件的分离,从而实(shí)现瓶状(zhuàng)或其它中空(kōng)型工件(jiàn)的加(jiā)工;

4.制件性能:相当于工程(chéng)塑料或蜡模;

5.主要用途:塑料件、铸造用蜡模、样件或(huò)模型。

缺点:

1.比SLA工艺加工精度(dù)低;

2.工件(jiàn)表面比较粗糙;

3.加工过程的时间较长。

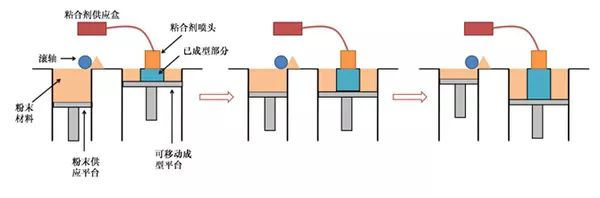

3DP技术

3DP即3D printing,采用3DP技术的3D打印(yìn)机使用标准喷墨打印技术,通过将液态连(lián)结体(tǐ)铺放在粉末薄层上, 以打印横(héng)截面数据的方式(shì)逐层创(chuàng)建各部件,创建(jiàn)三维实(shí)体模型,采用这(zhè)种技术打印成型的样品(pǐn)模型与实(shí)际产品具有同样(yàng)的色彩,还可以将彩(cǎi)色分析结(jié)果直(zhí)接描绘在模型上,模型样品所传递的信息(xī)较大,是目前(qián)最为成熟的彩色3D打印技术(shù)。

现(xiàn)有3D打印(yìn)技(jì)术存(cún)在的问题及解决方法

材(cái)料(liào)的(de)限制

目前主流的3D打印技术可以实现聚合物塑料、某些(xiē)金属或(huò)者陶瓷打印(yìn),但目前无法实现打印的材料还非常多。材(cái)料(liào)的限制(zhì)主要表现为两个方面的限制,一(yī)方面,目前的3D打(dǎ)印技术可打印的材料种(zhǒng)类有限,无法完全适应工业生产(chǎn)中所需的各(gè)种各样的材料(liào)的打印。这使得3D打印技术只能应用(yòng)于一些特定场合,普及推广(guǎng)仍有很大的(de)障碍。另一方面,针对特定的3D打印(yìn)机,可打印的材料种类(lèi)更是特定的几种或几类,这使得针(zhēn)对每种或每类材(cái)料,就需要设(shè)计专属的3D打印机,通用性不如传统的机械加工好。虽然目前在多(duō)材(cái)料打印上已经取(qǔ)得了(le)一定的进展,但除非(fēi)这些进展达到成熟(shú)并有(yǒu)效,否则材料依然(rán)会(huì)是3D打(dǎ)印的(de)一大障碍。

解决方法(fǎ):

针对(duì)以上两方面问题,可以以这样的思路寻求(qiú)解决方案。一、研发新材料(liào),这也是国家目前(qián)大力发展(zhǎn)的方向(xiàng)。通过研发新(xīn)型的打(dǎ)印性能好、材料性(xìng)能还能达到(dào)传统(tǒng)材(cái)料要求材料,提高3D打印(yìn)技(jì)术(shù)的通用性。二、提高3D打印机本身的通用性。可(kě)以从模块化设计角度出发,本体结构保持一致,对不同种类或类型的材料(liào),只改变部分部件如喷头,而且部件的拆装性能要(yào)好,方便更(gèng)换(huàn)。

打印(yìn)效率低

效(xiào)率(lǜ)低可以从两(liǎng)个角(jiǎo)度进行(háng)分析(xī)。一、与传统机械加工比较,机(jī)械加工是在毛坯(pī)的基础(chǔ)上减材形成,通(tōng)常毛坯和(hé)零件之间相差(chà)的材料较少,即需(xū)要去(qù)除(chú)的材料少,加工比较快;而3D打印技术(shù)必(bì)须将所有(yǒu)零件(jiàn)实体所需材(cái)料通过增材方式堆叠,材料体积大。所(suǒ)以从去除或堆叠得材(cái)料体积量来比较,增(zēng)材的体积量通常比减材的体积量要(yào)大。二、从成型运动方面考虑,传统的机械加工主运动多为旋转运动,而3D打印技术为直线运动,旋(xuán)转运动更容(róng)易达到更大的速度,而且保持(chí)一定的(de)稳定性(xìng),3D打印技术的扫描运动为直(zhí)线运动,很难(nán)达到较大的速度。因此,3D打印技术不仅所(suǒ)需加工的体积量大,而且运(yùn)动(dòng)速度受限,所以综合(hé)加(jiā)工效(xiào)率低。

解决方法:

针对问(wèn)题一,可以考虑在一定(dìng)的规则毛坯材料(liào)上(shàng)增(zēng)材,减(jiǎn)少需要打印的材料(liào)量,主要是用(yòng)于大(dà)批量生(shēng)产情(qíng)况(kuàng)下,预先设计一系列实体轮廓中所(suǒ)包含的最小(xiǎo)毛坯,在(zài)毛坯的基础上打印(yìn)。针对问(wèn)题二,从(cóng)机(jī)构学角度,可以(yǐ)设计可(kě)高速(sù)运动的机构 ,如并(bìng)联机构。另外也需要协调设计(jì)材(cái)料,增(zēng)快其熔融速度或凝(níng)固速度。还(hái)可以从软件及(jí)轨迹规划角度着(zhe)手(shǒu),采用梯度设计思想,对于有强度等方面要求的,填充率选(xuǎn)择大一些,其他部(bù)分(fèn)填充(chōng)率小一些,而不是像目(mù)前整个实体(tǐ)都选择同(tóng)一填充率。

质(zhì)量和(hé)精(jīng)度低

首先是(shì)质量问题(tí),由于(yú)3D打印采用“分层制造,层层叠(dié)加”的增材(cái)制造(zào)工(gōng)艺,层与层(céng)之间的(de)结合(hé)再紧密,也无法和传统模具整(zhěng)体浇铸而(ér)成的零件相媲美,而(ér)零件材料的微观组(zǔ)织(zhī)和结构决定了零件(jiàn)的物理性能如强度、刚度、耐磨性、耐(nài)疲劳性、气密性等大多不能满足工(gōng)程实际的(de)使用要(yào)求。其次是精度问题,由(yóu)于3D打印(yìn)技术固(gù)有的成型原理及发展还不(bú)完善,其打印成型零件的(de)精度包(bāo)括尺(chǐ)寸精度、形状精度和表面(miàn)粗糙度(dù)都较差,不能作为功能(néng)性零件,只能做原型件(jiàn)使用(yòng),从而其应用将大打折扣。

解决方法:

对于(yú)质(zhì)量(liàng)问(wèn)题,可(kě)以考(kǎo)虑从(cóng)打印路径的角(jiǎo)度(dù)出发(fā),使打印纹理走(zǒu)势与(yǔ)零件主要受力方向一致(zhì),增加其强度,防(fáng)止在力的作用下,零件发生撕裂(liè)或(huò)破坏。对于精度(dù)问题,尽可能研(yán)究高分(fèn)辨率(lǜ)打印技术,将层分辨率降(jiàng)低,但也要考虑与打印效率(lǜ)的匹配问题。另(lìng)外(wài)可以增减材(cái)技(jì)术相(xiàng)结(jié)合,通过减材技术进行表面(miàn)处理或其(qí)他(tā)后处理。